【塑品公司】数智·塑“质”|塑品公司“质”在必行

作者:

发布时间:2025-09-28

浏览次数:

一袋水泥的重量,是无数工程安全质量的起点。而守护这份“重量”的,还有那层看似普通却至关重要的包装袋。塑品公司基于多元产品线,构建了一套贯穿原料、生产、检验、追溯全流程的质量管控体系,让每一只包装袋都成为工程安全的“第一道防线”。

热封方底袋:超越标准的“明星”产品

作为50kg水泥的核心包装载体,热封方底袋的质量直接关系到运输链的顺畅与物料的保存。热封方底袋依据并超越GB/T 9774-2020国家标准,聚焦涂覆、印刷、热封三大关键工序,实现从原料到成品的全流程闭环质量管理。

走进广元塑品生产车间,一垛垛包装袋像整齐的方块般码放在指定区域,等待着质检员的检测。一名质检员正俯身在工作台前,手里拿着一条已经成型的热封方底袋,仔细观察着袋面的每一处细节。

“一条合格的热封方底袋,从原材料基布开始就需严格把控——基布克重须稳定在60±2g/㎡,确保无断丝、破洞等瑕疵。在涂覆环节,采用高纯度LDPE与PP双材料协同工艺,既保证了袋子在100℃高温环境下的性能稳定,也显著提升了涂层的附着力和密封性,有效防止水泥受潮变质。印刷环节选用凹版或柔版高精度印刷技术,在标准的印刷压力和烘干温度控制下,确保了袋面标识清晰、墨层牢固。最后热封工序通过精准调控温度与压力,实现封边平整且牢固,杜绝因封合不严导致的漏灰问题。”贵定塑品制袋分厂负责人介绍说。

除了生产流程的精细化质量管控,塑品公司创新团队更是对“至高品质”目标再加码,协同研发了废次品智能识别剔除装置。该装置基于高分辨率机器视觉与AI算法,能够在生产线上毫秒级自动检测并精准定位如封边不牢、印刷瑕疵、尺寸偏差等微小缺陷,并实时将其剔除。这不仅有效取代了传统依赖人眼的抽检方式,将质量控制从“事后补救”转变为“实时预防”,更大幅提升了整条生产线的质效水平。

纸袋:绿色包装的标杆产品

在“绿色包装”与“工业4.0”双重驱动下,水泥伸性纸袋凭借其高强度、可回收及环保特性,成功晋升为技术升级的绿色标杆产品。

为保证运输过程中和装袋时不易破损,这就要求纸袋既要有较高的物理强度,同时还要具有一定的伸长率。在英德塑品生产车间,质检员正通过在线视觉检测系统实时监控生产过程。这套系统能精准识别糊底褶皱、破洞等缺陷,合格率超99.9%。她表示,“我们严格管控生产工艺,确保成品袋尺寸偏差不超过3mm,透气量大于35立方米/小时,并通过50kg承重和1.0m跌落无破损试验”。

“我们的质量控制从原料开始”品质处负责人拿起一条成品纸袋介绍道,“我们采用进口水性淀粉胶,确保粘度稳定在40-60mPa·s,粘合牢固度达2.5N/cm以上,同时精选伸性纸,其纵向撕裂度指数不低于13mN·㎡/g,抗张能量吸收指数超过2.3J/g。”正是对每一个细节的精准把控,确保了将“绿色环保”的理念安全无损地送达客户手中。

砂浆袋:进军建材新市场的精准利器

为积极响应集团及股份公司在消费建材领域的战略布局,2025年初,江华塑品成功完成了印刷机印刷色组的技改工作,砂浆袋应运而生。这不仅是一次产品的延伸,更是对消费建材终端应用场景的深度适配。

工艺技术主管指着刚下线的砂浆袋介绍道:“完成技改后,我们实现了多色印刷的目的,大幅度提升了产品质量和生产效率,我们采购丝宽2.5mm圆织布和附着力更高的油墨进行生产,制定了严于国标的工艺标准,确保每批产品印刷质量与样袋一致,让品牌形象始终如一”。

二合一袋:出海产品的创新典范

为保障出口产品的卓越品质,昌江塑品对纸塑二合一方底袋实施了全流程的精准管控。“出口产品面临更复杂的物流环境,质量是我们的生命线。我们从源头入手,对伸性纸、涂膜布和粘合剂设定严于国内的标准,确保基础材料的强度与耐候性完全满足长途海运和多次搬运的要求”,昌江塑品负责人介绍说。

“生产过程中的每道工序都有量化指标,从涂覆剥离强度到热封强度,我们在线检测、实时监控。成品百分百全检,并模拟恶劣条件进行抗摔测试。正是这套贯穿始终的质量体系,让我们的‘二合一袋’在国际市场上以‘高客户满意度’建立了口碑,成为值得信赖的‘海螺’名片”。

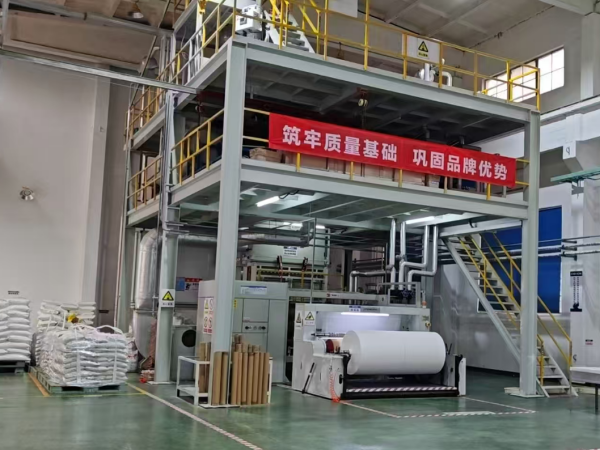

无纺布:精工锻造的密封担当

宝鸡塑品制袋分厂厂长指着正在平稳运行的生产线介绍道:“为确保每一米无纺布均符合水泥包装袋阀口的超标准要求,我们对每批聚丙烯原料都进行‘批批检测’,确保熔融指数等关键指标精准达标,从源头上筑牢第一道防线。”他拿起一片成品无纺布样品补充说,“在生产中,我们通过优化碳酸钙配方、提升回收料品质等技术创新,不仅实现了布面的均匀成型和淋膜稳定,更显著改善了掉浆等老问题。生产线上的每一个温度、压力参数都经过严格标准化控制,确保过程稳定可控”。

“除了前端控制,无纺布生产流程更是构建了一套‘自检、互检、专检’三结合的质量验证体系,实现层层把关。同时依托在线监测系统,质量问题可快速定位、闭环管理”。宁昌公司负责人指着质量管控屏幕上的数据说,“正是通过这种‘技术+管理’的双轮驱动,我们的无纺布各项性能指标持续优于行业标准,得以广泛应用于包装袋领域”。

滤袋:高效过滤的可靠基石

在铜陵环境的滤袋生产线上,质检员正进行每日的巡检。她随手抽检一条刚生产的半成品,边测量边向身旁的新同事解释道:“你看,从半成品到成品出库,我们设了“半成品过程检+成品入库检+产品发运检”三重质量防线,我这第一关最关键。”她指向实时更新的数据看板,“像幅宽这种关键尺寸,现在控制得越来越准,所以整体的废品率才能稳定控制在5.58%,好质量才是咱们最大的底气”。

服装:匠心织就的“海螺蓝”

在芜湖塑品服装厂,“质量”是融入血脉的行动准则。我们通过“标准引领、责任到人、检验把关、闭环提升、培训固本”五项举措,构建起全员、全过程、全覆盖的质量管理体系。以精细工艺标准为纲,推行质量包干制激发主人翁意识,通过“半成品巡检+成品全检”双保险严格把控,建立质量问题追根溯源的闭环机制,并以持续培训筑牢人才根基。如今,每一件“海螺蓝”都是匠心与质量的完美融合。

塑品公司以数智化赋能,将“质量”这一永恒的主题,从一道坚实的防线,锻造成驱动发展的核心引擎。展望未来,塑品公司将继续深化全流程、多产品的协同质量管控,让“海螺质造”的匠心与智慧,不仅守护每一袋水泥、每一件产品的安全可靠,更将为塑品公司开拓新市场、铸就行业一流品牌提供永不枯竭的动力。